Cette équipe du Massachusetts Institute of Technologie (MIT) propose un nouveau matériau, imprimable en 3D, à motifs personnalisés, extensible, à la fois souple et robuste, pour des orthèses et prothèses sur mesure pour le patient. Documentée dans la revue Advanced Functional Materials, cette nouvelle technique de développement de matériaux innovants répond au nouveau défi de ces prothèses qui devraient être conçues et personnalisées numériquement individuellement pour chaque patient.

Ces processus de conception pourraient permettre d’améliorer considérablement l’efficacité, l’adaptabilité et le confort des prothèses auditives, des couronnes dentaires ou encore les prothèses de membre ou les orthèses… Aujourd’hui en effet, la grande majorité de ces dispositifs sont souvent réalisés à partir d’un matériau solide, relativement peu flexible et moins personnalisable.

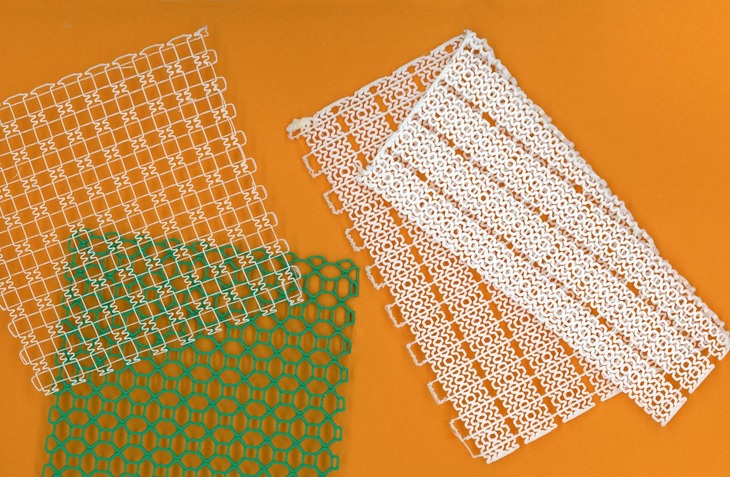

Les ingénieurs du MIT ont donc conçu des matériaux maillés flexibles, étirables et imprimés en 3D

Leur souplesse et leur solidité peuvent être ajustés pour imiter et soutenir des tissus plus mous tels que les muscles et les tendons. Les chercheurs sont parvenus à personnaliser les structures complexes de chaque maille et imaginer un matériau semblable à un tissu, à la fois solide et extensible, utilisable pour les orthèses de cheville et de genou, et même pour fabriquer des dispositifs implantables.

Soutenir les tissus mous, qu’il s’agisse d’une attelle, d’une genouillère ou d’un gant : les chercheurs sont ainsi capables d’adapter la structure du maillage pour empêcher la cheville de se retourner vers l'intérieur – une cause fréquente de blessure – tout en permettant à l'articulation de se déplacer librement dans d'autres directions. Les chercheurs ont pu également fabriquer un modèle de genouillère capable de se conformer au genou tout en lui laissant toute sa flexibilité. Les chercheurs ont enfin fabriqué un gant avec une maille imprimée en 3D cousue au niveau de la surface supérieure, qui se conforme parfaitement aux doigts du porteur.

L’étude du collagène, la protéine structurelle qui constitue la majeure partie des tissus mous du corps et qui se trouve dans les ligaments, les tendons et les muscles est à la base de la technique. Au microscope, le collagène peut ressembler à des brins sinueux et entrelacés, semblables à des rubans élastiques tressés de manière lâche. Lorsqu'il est étiré, ce collagène s’adapte parfaitement au départ, car les plis de sa structure se déroulent. Mais une fois tendus, les brins sont plus difficiles à étendre. L’équipe s’est inspirée de cette structure moléculaire pour développer leurs motifs imprimés en 3D en polyuréthane thermoplastique. Le maillage obtenu, imite la flexibilité de collagène pour mieux imiter les tissus mous. Enfin, l’équipe a également mis au point un processus d’incorporation de fibres et de fils plus solides et plus rigides dans un maillage pliable, pour des prothèses nécessitant plus de rigidité. L'équipe a également développé 2 autres techniques pour conférer à la maille imprimée une qualité proche de celle d'un tissu, ce qui lui permet de s'adapter facilement au corps, même en mouvement. Enfin, l’équipe a conçu des maillages intégrant des structures auxétiques: qui s’élargissent lorsqu’on les tire.

Bref, tout un savoir-faire applicable à des maillages chirurgicaux, aux orthèses, et même aux dispositifs cardiovasculaires tels que les stents …un savoir-faire qui va prochainement permettre de grandes améliorations encore et une meilleure personnalisation de toute une gamme de dispositifs.

Source : Advanced Functional Materials June 2019 DOI: 10.1002/adfm.201901815 Additive manufacturing of biomechanically tailored meshes for compliant wearable and implantable devices

Plus sur Rhumato/fibromyalgia Blog